Pode-se caracterizar o Toyotismo, resumidamente, como um método de produção japonês, sustentado pelos princípios da “autonomação” e do “Just In Time”, com orientação da produção por demanda.

Em outras palavras, só é produzido a quantidade exata requisitada pela procura e flexibilização do trabalho e da mão-de-obra.

O Toyotismo pode ser entendido como um modelo de produção, também conhecido como Modelo Toyota de Produção.

Uma de suas principais características é a “auto-ativação” ou “autonomação” (Jidoka), que implica na utilização de um mecanismo inserido nas máquinas.

Tal mecanismo é capaz de fazê-las parar em caso de alguma falha na produção.

Esse mecanismo foi criado por Sakichi Toyoda e pode ser considerado um dos primeiros dispositivos Poka-yoke (mecanismo à prova de erros, com 100% de inspeção e detecção de irregularidades na execução da operação).

Toyoda havia desenvolvido esse mecanismo para teares e ajudar sua mãe e milhares de outros trabalhadores em 1892. Foi só em 1937 que foi fundada a Toyota Motors Company e passou a produzir carros.

Nos anos 50, Taiichi Ohno, então diretor da empresa e Sakichi Toyoda, em visita aos Estados Unidos, perceberam um grande problema nos modelos Fordista e Taylorista: o desperdício de recursos.

Assim, Ohno ampliou o conceito do mecanismo criado por Toyoda e desenvolveu toda uma cultura e práticas que visavam eliminar tudo o que não agregasse valor ao produto.

Além disso, também produzi-lo com qualidade, entendendo a qualidade como uma produção com zero defeito.

Outra grande diferença entre os sistemas Taylorista e Fordista de produção (ambos pertencentes da Escola Clássica da Administração), é a forma de entender e lidar com os colaboradores.

Se no nos sistemas americanos, a mão-de-obra era superespecializada em uma única tarefa e sem ser demandado pensar (esta era uma tarefa da gerência), no sistema japonês da Toyota era diferente.

Nele, dos trabalhadores era demandada uma “especialização flexível”.

Eles precisavam estar aptos para trabalhar em grupos na produção, reparo, controle de qualidade e programação.

Assim, a “autonomação” podia ser observada não só no maquinário, mas ainda no que diz respeito ao trabalho humano.

O trabalhador tinha autonomia para parar o processo de produção caso fosse detectado alguma anomalia e providenciar os devidos reparos, evitando defeitos e/ou refugos.

Além disso, a empresa trabalhava com uma produção flexível que sofria ajustes frequentes de acordo com a quantidade de produtos solicitada pelos clientes.

Com treinamento, os trabalhadores estavam prontos para fazerem essas adaptações sempre que o momento pedisse, sem a necessidade de um especialista ou algum gerente.

Os próprios funcionários eram orientados a fazer o trabalho corretamente logo da primeira vez, evitando, dessa forma, o retrabalho e o desperdício de materiais.

Isso fazia com que fosse desnecessário o papel de inspetores de qualidade.

No entanto, não se pode dizer que o Toyotismo seja necessariamente bom para o trabalhador. Primeiro, porque trabalha com o mínimo de trabalhadores possível e ampliando o quadro através de temporários.

Segundo, porque como esse sistema visa evitar o desperdício, o lucro do trabalho vivo é extraído ao máximo. Finalmente, o sistema promove uma forte concorrência entre os trabalhadores.

Outra característica importante do Sistema Toyota de Produção é o método “Just In Time” (ou “bem na hora” ou “na hora exata” em tradução livre do inglês).

Ele implica em um processo de fluxo contínuo em que as partes necessárias à produção chegam na quantidade e no momento exato em que são requisitadas.

Esse método teve seus benefícios na linha de produção consideravelmente ampliados com a utilização de cartões que controlavam o fluxo da produção, conhecidos por Kanban.

Como pode ser visto, o Sistema Toyota de Produção quebra o paradigma da produção em massa, desenvolvida por Ford, típica da grande indústria com seus excessos, e traz a racionalidade e economia para o processo de produção.

Além disso, seu desenvolvimento fez surgir uma série de métodos que contribuíra e contribuem para a indústria até os dias de hoje.

Principios do Toyotismo

Os princípios subjacentes, chamados a Toyota Way, foram delineadas pela Toyota como segue:

Melhora contínua

Os princípios de melhorias contínuas incluem o estabelecimento de uma visão a longo prazo objetivando o confronto com desafios, a inovação contínua e a procura da causa dos problemas:

- Desafio: formamos uma visão de longo prazo, enfrentamos os desafios com coragem e criatividade para realizar nossos sonhos.

- Kaizen: melhoramos nossas operações de negócios de forma contínua, motivados pela inovação e evolução.

- Genchi Genbutsu: “vá e veja”, vamos até a fonte para encontrar os fatos e tomar decisões corretas.

Respeito às pessoas

Os princípios relacionados ao respeito às pessoas incluem modos de desenvolver o respeito e o trabalho em grupo:

- Respeito: respeitamos o outro, fazemos todos os esforços para entender um ao outro, assumimos a responsabilidade e fazemos o nosso melhor para construir confiança mútua.

- Trabalho em equipe: estimulamos o crescimento pessoal e profissional, compartilhamos oportunidades de desenvolvimento e maximizamos o desempenho individual e da equipe

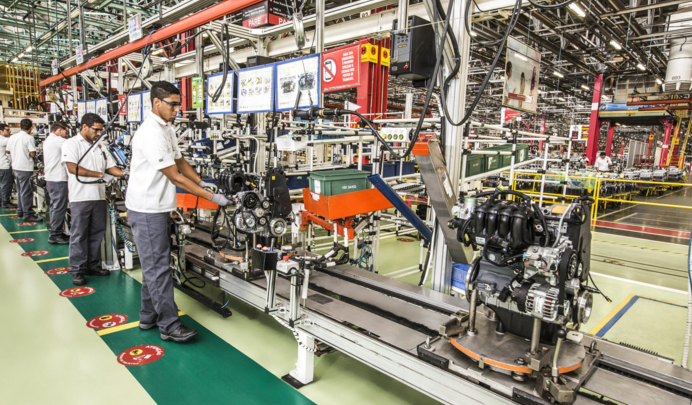

Toyotismo no Brasil

O modo de produção toyotista criado no Japão, por Taiichi Ohno, na década de 1940, modificou a organização social do trabalho em vários âmbitos, no mundo inteiro.

A implantação da informática e da robótica durante a Terceira Revolução Industrial proporcionou inovações na indústria e uma nova visão dos trabalhadores e dos métodos industriais.

Os sistemas de controle de qualidade, controle de desperdício, trabalhos sob encomenda e multifuncionalidade da mão-de-obra aceleraram a produção, diminuíram gastos e aumentaram a lucratividade das empresas, assim como o just-in-time, proposto pelo fordismo e aprimorado por Ohno.

Logo os EUA se interessariam por essas novas técnicas. O sistema Lean, inspirado na Toyota, trouxe os mecanismos industriais japoneses à América.

No Brasil, dentre os diversos períodos que caracterizam o capital nacional e a política econômica, pode-se destacar duas fases que foram essenciais para a implantação e aprimoramento do toyotismo.

A primeira é fortemente marcada pelo papel do Estado no controle das ações de capital e domínio da industrialização.

A segunda fase, que se pretende analisar na pesquisa, abrange o contexto da redemocratização do país e adoção de políticas econômicas neoliberais.

Portanto, pesquisar as consequências da globalização e a expansão de uma nova organização mundial do trabalho (inserida no contexto de um país em ascensão econômica e reestruturação política).

Isso nos permite um olhar crítico sobre o processo de industrialização no Brasil, assim como as políticas que deram origem a uma nova organização da sociedade brasileira.

Se por um lado é vantagem para a empresa ter desperdício zero e aumento da produtividade em menos tempo de serviço, por outro, estes mecanismos exigem do trabalhador maior dedicação, empenho, conhecimento, domínio tecnológico e perfeição do produto.

O que gera lucro para os empresários pode causar uma verdadeira doença social e psicológica nos trabalhadores.

Por outro lado, uma maior predisposição para a preparação e desenvolvimento das habilidades e capacidades pessoais.

Daí a importância de analisar a implantação do modelo de produção toyotista no Brasil e suas consequências sociais.

Todos os processos de transformação da indústria nacional que ocorrem desde 1988 até o fim do século XX são consequências da economia neoliberal.

Refletem no aumento da concentração da riqueza patronal e na proliferação de um modo de trabalho renovador, mas ainda sim exploratório, o toyotismo.

Diferentes obras trazem períodos distintos a serem descritos, assim como a conceituação de toyotismo e sua evolução, em âmbito mundial e nacional.

Após a divisão temporal das bibliografias, será feita a separação da tipologia ideológica dos materiais para uma melhor análise de conteúdo e uma resposta à problemática não tanto unilateral, como costumam ser os trabalhos sobre o tema.

Um estudo divulgado pelo IPEA, em 1974, mostra a situação das indústrias e seus profissionais naquela época, elucidando as características gerais do processo de implantação do toyotismo no Brasil durante sua primeira fase, controlada pelo Estado.

A transformação do espaço físico e das relações econômicas foi o principal fator que abriu as portas ao toyotismo. Isso se dá através da transnacionalização, efetivada pela globalização.

Theotonio Santos em “O neoliberalismo como doutrina econômica”, elucida pontos importantes a serem analisados no processo de reestruturação da indústria brasileira.

David Harvey e Milton Santos produziram diversos trabalhos que conceituam de forma crítica tais ações do neoliberalismo.

Mostram uma possível solução para o enfrentamento dos problemas sociais trazidos pela nova organização do trabalho, mascarada pelo “conhecimento das técnicas” e “polivalência”.

Na verdade, segundo eles, se traduzem em aumento da jornada de trabalho e desvio de função, inserido em um padrão industrial de um país subordinado a um capital monopolizado, chamado de “globalização”.

A origem do Toyotismo

Taiichi Ohno (1912-1990), Shingeo Shingo (1909-1990) e Eiji Toyoda (1913-2013) inicialmente desenvolveram o sistema entre 1948 e 1975.

A medida que o sistema se espalhou pelo Japão até o Ocidente, o sistema foi adquirindo outros nomes.

Até 1970, a Toyota não tinha um nome específico para sua estratégia de produção.

Os fundadores da Toyota estudaram o trabalho de Deming o que constitui como fundamento do sistema Toyota e o roteiro da Ford.

Então quando visitaram os Estados Unidos para estudar a linha de montagem de produção em massa eles não se surpreenderam.

Taiichi Ohno que continuou a melhorar o processo posto em prática por Toyota, credita suas contribuições ao STP a dois conceitos principais.

O primeiro conceito do livro de Henry Ford Today and Tomorrow, era a linha de montagem em movimento que providencia as bases para a produção e os sistemas de montagem usadas na STP.

O segundo conceito eras as opções de supermercado que observou durante sua visita aos Estados Unidos em 1956 que providenciava alimentação contínua.

O supermercado deu a Ohno a ideia de um sistema de tração onde cada processo de produção provê para o processo seguinte de forma ininterrupta.

O Sistema Toyota de Produção foi ser reconhecido internacionalmente apenas em 1990, com um estudo realizado por pesquisadores do MIT a cerca da indústria automobilística.

A diferença entre toyotismo e fordismo

O sistema de produção fordista caracteriza-se principalmente pela mecanização do trabalho humano, tornando o trabalhador numa espécie de peça, engrenagem que tem seu papel definido no processo produtivo.

Esse é realmente a característica principal deste modo de produção introduzido por Ford em suas fábricas de automóveis.

Nelas, não havia necessidade de o trabalhador ter uma ideia geral do que está sendo produzido.

Ele deveria executar estritamente aquela tarefa e no ritmo determinado pela máquina.

A esteira da linha de produção não podia ficar esperando o tempo que o trabalhador pudesse atender a sua requisição, mas ao contrário, o trabalhador é que deveria atender à máquina.

Os trabalhadores não eram ouvidos pela gerência. Seu papel não era pensar ou questionar nenhuma das ordens. Deviam apenas fazer o que deveria ser feito e no tempo determinado.

No processo de fabricação de outros componentes, fora da linha de montagem, eram empregadas as idéias do Taylorismo.

Essa ideia pregava o não desperdício do tempo como sendo a principal maneira de melhorar o processo produtivo.

Desta forma, o fordismo pregou a máxima produção no mínimo de tempo possível. Além do rígido e repetitivo processo produtivo, a ausência de diversidade de produtos marcou o fordismo.

Como prova disso, temos a produção de um único modelo de automóvel, o Ford T, e que foi produzida também em uma única cor, a preta.

Fordismo e o Toyotismo

A cor preta foi aplicada em todos os Ford T. Isso aconteceu principalmente pelo baixo preço das tintas desta cor, e pela rapidez com que ela secava.

Podemos perceber que até nesse ponto o mecanismo de produção em massa imperou, pois fabricando um único modelo e sempre da mesma cor, seria possível produzir muito mais, também diminuir os custos desta produção.

No fordismo, a prioridade era a produção, a maior quantidade possível de produtos produzidos, deixando de lado a preocupação com a qualidade.

Em termos práticos, podemos dizer que o fordismo tinha a visão voltada para dentro da empresa, com objetivos direcionados ás questões financeiras internas.

O toyotismo tem a visão direcionada para a demanda do mercado, ou seja, no toyotismo as oportunidades de aumento de lucro eram encontradas a partir do estudo da demanda, das necessidades do mercado.

Já o fordismo acreditava que o importante era produzir cada vez mais, sem levar em consideração as variações na demanda.

Contudo, o sistema de produção Fordista só teve êxito, pelo menos inicialmente, devido a inexistência de concorrentes, estabilidade da economia e pouca diversidade de demanda.

Não havia grande demanda para outros modelos de veículos.

A partir da década de 70 o modelo de produção Fordista começa a entrar em crise.

Nova realidade econômica, novas tendências de demanda, inovação tecnológica e o surgimento de concorrentes fizeram esse modelo de produção mostrar-se inadequado e pouco eficaz naquele momento.

Neste cenário surge como novo e mais adequado modelo de produção, o toyotismo, um sistema produtivo que visava a qualidade total em todos as etapas do processo produtivo.

Nele, a produção era flexível, e variava de acordo com a demanda.

A Ford produzia em grandes quantidades e formava grandes estoques.

A Toyota produzia o que era demandado no momento, evitando o desperdício e o risco de ter produtos estocados afetados pela queda da demanda ou obsolescência tecnológica.

Com a crise do petróleo, que se iniciou em 1973, a economia americana sofreu forte abalo, e o dólar teve uma grande desvalorização.

Isso resultou na demissão de muitos trabalhadores, e com a desaceleração do crescimento econômico e do consumo, o modelo de produção toyotista mostrava-se mais preparado para atuar neste ambiente.

No toyotismo os empregados eram especializados em diversas tarefas, tinham um conhecimento mais amplo sobre o processo de produção e tinham mais participação nas decisões que eram tomadas pelos superiores.

Fora isso, os trabalhadores são divididos em grupos, e cada grupo é responsável por determinada tarefa.

A forma de remuneração no toyotismo é diferente do fordismo, remunerando conforme a produtividade, enquanto naquele era feita de maneira uniforme.

Assim, os próprios trabalhadores atuam como fiscais uns dos outros, objetivando a maior produção e consequentemente melhor remuneração.

Ao contrário do que pregava o Fordismo, o toyotismo não dava ênfase à produção em massa, mas sim ao controle da qualidade e diminuição de desperdício tanto de custo quanto de matéria-prima.

No modelo de produção toyotista é comum a terceirização de mão-de-obra.

Por esse motivo acabou entrando em decadência, pois quem dita as regras é o mercado. As empresas é que tem que se adaptarem, e não o contrário.

A importancia do Toyotismo

O toyotismo foi um modelo japonês de produção implantado após o fim da segunda Guerra Mundial, seu criador foi o japonês Taiichi Ohno, e esse modelo foi implantado nas fábricas de automóveis da Toyota.

Em meio a uma crise de capital na década de 70, o modelo toyotista se espalhou pelo mundo.

A ideia principal era produzir somente o que pedia a demanda, sem criar estoques, sempre uma fabricação feita sobre poucos lotes, para melhorar a qualidade da produção e ter uma diversificação da produção maior.

Os moldes para o trabalhador também eram diferentes do que os modelos anteriores, pois esse modelo de produção pedia um funcionário mais qualificado, apto para trabalhar em mais de uma função.

Principais características do modelo toyotista

- Just in time: era criado um sistema para detectar a demanda dos produtos a serem vendidos e os produtos só eram produzidos após a venda.

- Kanban: para que o Just in Time se efetivasse, foi criado o Kanban, que era um método para programar a produção.

- Team Work: eram feitos grupos de trabalho, orientados por um líder, para que este pudesse orientá-los de maneira que todo o tempo disponível fosse aproveitado, sem perdas.

- Automatização: máquinas que desligavam automaticamente eram utilizadas caso ocorresse qualquer problema. Um funcionário poderia manusear várias máquinas ao mesmo tempo para diminuir os gastos com o pessoal.

- Flexibilização: era produzido apenas o necessário, para sempre reduzir os estoques.

Diferentemente do fordismo e taylorismo e do mercado europeu e americano, o Japão tinha um mercado consumidor bem menor.

Além disso, não tinha uma grande quantidade de matéria prima, o que inviabilizava a produção de bens em outro modelo de produção.

Outra característica marcante do sistema de produção toyotista eram os cinco zeros: Zero de atrasos; Zero estoques; Zero defeitos; Zero panes; Zero papéis.

Diferentemente do que pode-se pensar, o modelo toyotista não valorizava mais os seus funcionários em uma comparação com o modelos anteriores.

O que ocorria na fábrica era uma competição entre os trabalhadores, que disputavam melhores índices de produtividade entre si.

Essas disputas faziam com que o trabalhador se sacrificasse cada vez mais, aumentando a produtividade, mas também aumentando o desemprego.

Em suma a lógica do mercado continuava sendo a mesma: aumentar a exploração de mais-valia do trabalhador.

Mas por outro lado, o modelo toyotista, para a organização, foi um modelo muito bem aceito, pois as organizações não tinham perdas, ou tinham o mínimo de perdas.

Era fabricado somente o necessário, cortando muitos gastos.

Outro exemplo que podemos tomar foi na crise do petróleo, que quando houve a crise, as organizações que aderiram o modelo toyotista tiveram uma vantagem significativa.

Esse modelo consumia menos energia e matéria prima, ao contrário do modelo fordista.

Assim através desse modelo de produção, as empresas toyotistas conseguiram grande espaço no cenário mundial.

Temos a ciência de que todos os modelos de produção sempre precisam de uma melhoria para assim satisfazer a nossa população que a cada dia consome mais.

Tendo o conhecimento desses métodos de produção, e procurando sempre estar os melhorando, podemos nos adaptar a melhor satisfazer a demanda da população atual e futura.

A crise do Toyotismo

Por incrível que pareça até os dias não foi encontrado nenhuma crise sobre o modelo do Toyotismo apenas existiu uma remodelação e atualização do mesmo.

Com o avanço da tecnologia ficou mais fácil administra-lo e assim continuar com os avanços.

Se no passado era frequente precisa ter um controle maior, hoje em dia é possível ter a ajuda da tecnologia e assim ter um controle a distância.

Se antes um veículo era fabricado em algumas semanas, hoje é em apenas algumas horas.

Essas mudanças apenas deixaram o modelo mais adaptado a realidade atual e isso foi o mais interessante.

Afinal, o Toyotismo revolucionou a maneira de se produzir, pois o foco passou a ser no todo e não apenas no que era produzido.

Atualmente os desperdícios são mínimos e isso traz uma economia, pois é tudo feito bem justo.

Além disso, os funcionários podem ganhar por produtividade e não apenas o salário fixo. E sem contar que poderá existir uma rotatividade mais acelerada, o que deixa a equipe sempre rodando.

O toyotismo ainda funciona?

Sim, até mesmo os defensores do Fordismo se renderam a eficácia do Toyotismo e atualmente o utilizam também.

E o mais genial de tudo é que com a tecnologia ficou mais fácil ainda aplicar as táticas do Toyotismo.

Nós da RHbot possuímos as ferramentas e a experiência de já ter ajudado mais de 200 empresas no Brasil e no exterior com a Gestão Empresarial, e podemos ajudar sua empresa também neste processo!

Clique no link abaixo e conheça a ferramenta que irá transformar os resultados dos seus colaboradores.